|

日本控制轧制技术发展的直接原因及发展趋势

日本厚板控制轧制技术在1960年后期得到了迅速发展,有的甚至达到了世界最先进的水平。到1963年前后,日本已经开发吸收了美国控制轧制技术中的铌(Nb)系非调质高强钢,也得到了许多英国BISRA方面的研究信息。最重要的原因是当时正处于石油能源开发的高潮,在阿拉斯加等高寒地带必须使用低温韧性好的高强度管线钢,在该市场需求推动下,重视出口的日本各大钢铁公司对此开发倾注全力,在短时间内利用控制轧制技术成功地开发了这种管线钢。当时也借助于各公司所配置的最新型厚板轧机设备,也是一项有利因素。当时的研究开发是同时多渠道进行的,在此难以对各公司的开发成果的优劣进行先后顺序的评价。因此,下面所介绍的仅仅是众多研究成果中较典型的很少的一部分。无论从哪方面来说,都堪称当时技术进步的典范。

从日本钢铁协会演讲大会发表的内容可看出这个领域的研究趋势。首先,自1963年起,开始了关于铌(Nb)钢的报告,1966年召开了微量铌(Nb)对结构用钢的特性影响(尤其是针对强化机理)研讨会。关于铌(Nb)的效果及其强化机理、对粒度的影响等发表的报告数在1967年是最多,以后又提到了钒(V)、钛(Ti)等。1970年以后,开始讨论添加微量元素与控制轧制之间的关系。60年代中关于这些元素的研究,在沿袭欧美研究成果基础上,有新见解的报告似乎不少。从1966年到1967年,钢铁基础共同研究会微量元素学会对“关于微量元素铌(Nb)在钢中的作用”进行了共同研究。

关于厚板控制轧制的报告,以1968年作者本人的演讲为开端,到1970年以后每年都有几篇,1971年和1973年还召开了专题演讲会。这些研究报告不仅仅局限于对欧美研究成果的证实,而在于弄清更先进的实际生产多道次轧制的金属组织控制技术及其机理,可以说该时期已达到了世界最高水平。促成如此高技术的推动力应归功于寒冷地带的一系列大规模管线建设,其中最重要的是日本钢铁厂于1969年接受的TAPS订货(Trans AlaskaPipelines Systems横穿阿拉斯加管线系统),即外径为1219mm的大直径高强度X65管线钢。这是从阿拉斯加的北坡横穿阿拉斯加一直到太平洋岸边输送原油的管线,规模庞大,其管线长1400km,钢材总量达50万t。该管线的低温韧性要求值按—10℃的夏氏试验:冲击值在50ft-16(68J)以上,塑性断口率在50%以上,要达到该水平按照当时的正火或者低温轧制等技术是不可能实现的。为此,各钢厂家从1968年前后进行了真正意义的控制轧制技术研究。这些研究成果的论文陆续发表,并且于1972年集所有研究成果发行了《铁と钢》的门[调质高强钢的研究和开发]专辑。该技术以前被称为"Controlled Rolling'’,自从该专辑发行后便称为“控制轧制”。此外从演讲来看,在1970年到1971年,还有报告相变强化型,即所谓的低碳贝氏体钢的开发,由此可看到新成分系的开发动向。

控制轧制技术的建立

1 钢厂的控制轧制方针

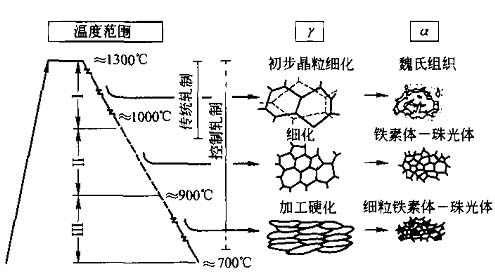

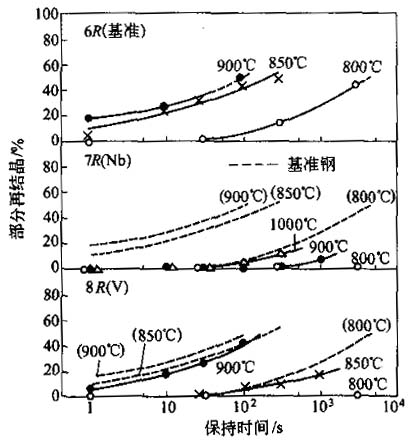

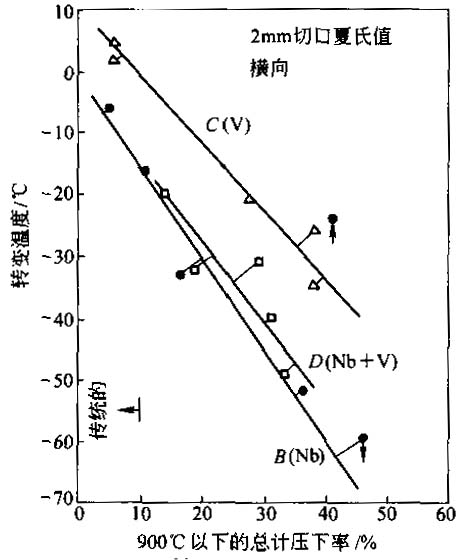

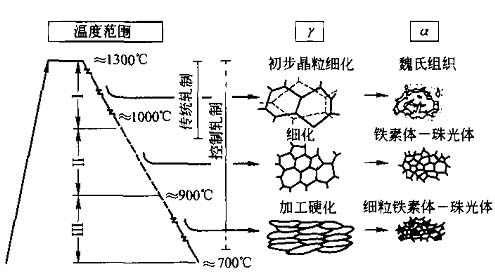

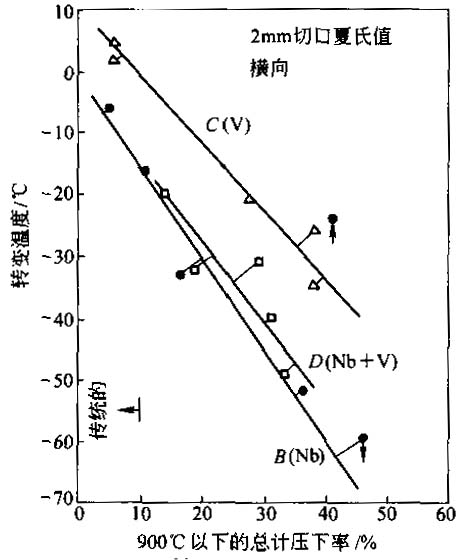

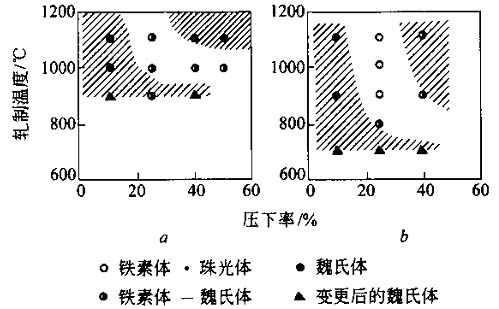

关于控制轧制及其基础论文,自1972年以来迅速增多。作者所在的研究小组从较早时期就开始丁系统地研究并发表许多篇论文,然而公开发表的论文前后并不是按时间顺序排的,在此举一个代表性例子进行简单说明。1969年久保田等”’研究人员根据之前得到的未公开发表的结果,对厚板的控制轧制技术提出了综合性指标(从这以后未公开的资料按其顺序发表),并且根据该钢厂的轧制结果作了报告。其假设类似图1(无添加铌时的Si-Mn钢),将多道次轧制的效果简化后作了如下的假设:(1)1000℃以上的轧制,奥氏体迅速再结晶变成粗晶粒。因而,该区域轧制道次虽然对防止产生魏氏体组织等的正常化起到了作用,但对铁素体的细粒化都不起作用(Range Ⅰ)。(2)1000—900℃范围的轧制是奥氏体晶粒较细的区域,铁素体晶粒也细(RangeⅡ);(3)在900-850℃以下,即便进行压下,奥氏体在未再结晶状态下不会细粒化,但铁素体·珠光体组织被细化。这被认为是由于γ→α。相变的相变核增加,如同冷轧效果一样依赖于累积压下量(RangeⅢ)。此外,铌在其各个温度范围向高温侧约偏移100℃。RangeⅡ和RangeⅢ范围中的铁素体细粒化的效果可认为是从机理上推算上去的。因此,控制轧制中铁素体晶粒细化效果只要在低温特定温度(950-850℃)以下累积压下率达到目标值即可。例如钢厂轧制的Nb/V钢的低温韧性和900℃以下的合计压下率之间的关系示于图2。

图1 连续轧制中轧制温度对奥氏体组织和铁素体组织的影响模式

图2 管线用厚板轧制中900℃以下的总压下率和断裂转变温度的关系(10mm厚)

2 奥氏体的再结晶

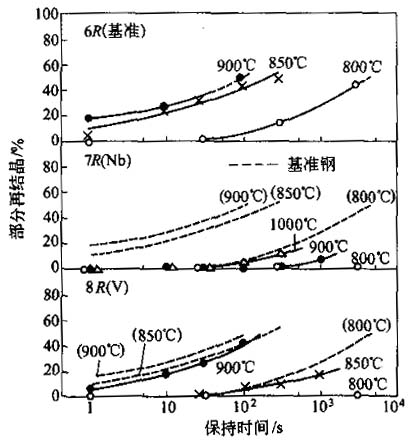

热加工引起的组织变化,原则上较重要的是奥氏体的再结晶变化情况,如上所述发表了许多研究报告,作者同仁等当时意识到该问题,并对此进行了研究。将0.24C-0.5Si-1.5Mn 钢加热到1300℃以后,改变温度进行33%的轧制,保持在该温度再结晶,详细观察了奥氏体组织。再结晶核在奥氏体晶粒界面和双晶界面产生,核产生的频度在局部有波动,且不均匀,揭示出粗晶粒奥氏体发生的再结晶是不均匀进行的。1000℃时,表现出动态再结晶过程的参与作用。也发现了未再结晶晶粒界面的移动和鼓胀型晶核的生成,但对总的再结晶过程的作用少。铌能很好地抑制再结晶,钒的抑制效果弱,在900-850℃出现其效果(图3)。

图3 奥氏体热加工后再结晶的进行

基本成分:0.23C-1.5Mn、Nb0.03、V0.05,1300℃加热,33%轧制

3 多道次轧制中铁索体晶粒的细化机理

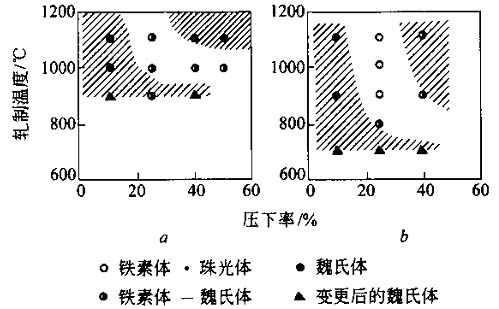

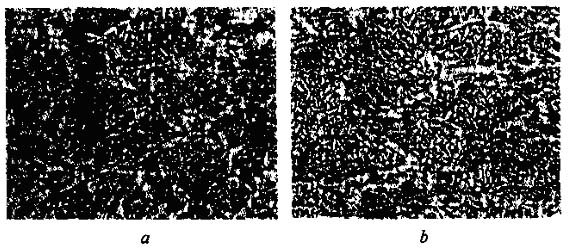

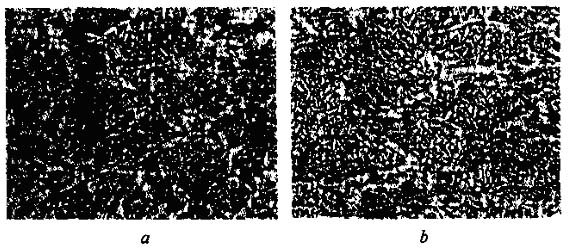

在此研究的同时,作者用0.18C-0.44Si-1.36Mn钢为试件,将其加热到1300℃或1150℃,调查了对从1个道次到多道次轧制的相变组织变化(精轧厚度通常为20mm)。归纳结果如下:首先,加热到1150℃后,改变温度和压下率进行轧制后,空冷的组织分类示于图4b。如果1150℃不轧制而空冷的话,则会变成魏氏组织(论文中用代号w表示)。如果轧制一个道次,则可得到各种相变组织。即10%的压下率在任何温度下奥氏体都不发生再结晶,在700℃时任何压下率都不再结晶而变成魏氏组织。根据再结晶温度,25%、40%的轧制将使奥氏体多少因再结晶而细化晶粒,变成铁素体、珠光体组织,偶尔混有部分魏氏组织。但是,在未再结晶温度进行25%、40%轧制时,如图5所示,原始奥氏体晶粒内会产生大量的微细铁素体,而在晶界以外,却受到从晶粒内产生的铁素体相变核的生成的促进(论文中称该组织为w)。

图4 轧制一个道次时的相变组织分类

0.18C-1.36Mn钢,加热温度:a-1300℃,b-1150℃

“奥氏体状态”-左侧阴影部分:未再结晶;中心的白色区:再结晶;右侧阴影部分:粗大再结晶

图5 奥氏体再结晶温度以下大压下变形时的组织(与图4的试验钢相同,加热到1150℃)

a- 700℃,25%压下率;b-700℃,40%压下率

[1] [2] 下一页 尾页

|