|

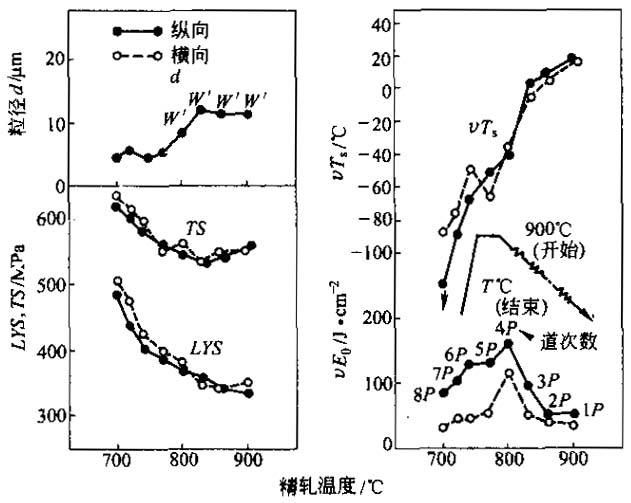

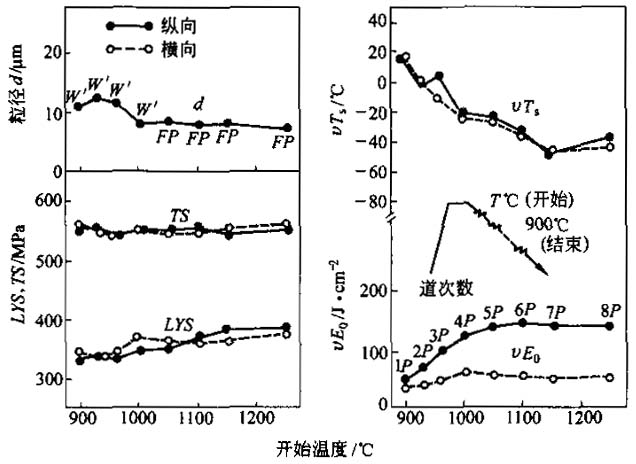

其次,加热到1300℃后,进行下面4个系列的轧制试验。(1)1个道次以20%的定压下率轧制,最终轧制道次温度为900℃,在高温侧进行增加轧制道次的轧制(即轧制开始温度随轧制道次数增多),结果如图6所示。金相组织在2—3个道次时是魏氏组织状态,再增加轧制道次,虽然变成铁素体、珠光体,但是不发生铁索体的晶粒细化。也就是高温轧制虽然使奥氏体再结晶相变为铁素体、珠光体晶粒,不再结晶成为使铁素体晶粒细化的细粒奥氏体。(2)将开始轧制温度固定在900℃,与前面相反,在低温侧进行增加道次数的轧制(终轧温度随轧制道次数下降),结果示于图7。最初为魏氏组织,随着轧制道次数的增加变成在原始奥氏体晶粒内生成微细铁素体的组织,最终成为极其细微的层状铁素体、珠光体组织。虽然没有发生奥氏体的再结晶,但是随着对奥氏体累积压下的同时金相组织微细化了。在上述的任何一种情况下,力学性能随金相组织的变化而变化,尤其如图7中所示,强压下时,奥氏体相变时屈服点的上升以及转变温度的降低很明显。(3)轧制温度范围(轧制开始温度-轧制终止温度),将其固定在200℃进行改变轧制温度的试验,结果已在前面有过分析。(4)在全压下量一定(140mm→20mm)的条件下,进行了变化轧制温度、轧制道次、压下量形式的轧制,其结果是铁素体晶粒大小、断裂转变温度与低温侧的累积压下率有关。例如,设hf为精轧厚度,h(950)为轧制温度950℃时的板厚,则断裂转变温度与压下比h(950)/hf有很好的相关关系,以上结果可运用图1进行说明。也就是在各个温度区域的轧制效果,在高温区域I内奥氏体再结晶引起晶粒预细化;区域Ⅱ内反复再结晶造成奥氏体的晶粒细化;区域Ⅲ内因奥氏体未再结晶加工增加了铁素体核的生成。即区域I的主要的效果是相变组织的正常均匀化。区域Ⅱ是该区域内累积压下量越大,越是反复再结晶,奥氏体乃至铁素体晶粒细化的可能性也越大。区域Ⅲ是由于累积加工的作用,奥氏体晶粒的伸长效果和晶粒中晶核的生成,使铁素体晶粒细化。在区域n和区域Ⅲ内轧制造成的铁素体晶粒细化的机理不同,可认为具有加法性质。因此,作为描述控制轧制的指标,用奥氏体再结晶成为细晶粒那一温度下的压下比,例如上面的f(950/hf)或累积压下比(区域Ⅱ+区域Ⅲ)。另外,强化区域Ⅲ的轧制,将使相变组织的集合金相组织发达,可以认为由于轧制后奥氏体具有的特定方位关系相变成为铁素体的缘故。 除了上述的C-Si-Mn钢以外,对铌钢(O.19C-0.13Si-0.99Mn-0.33Nb)和软钢(0.12C-0.02Si-0.59Mn)也作了同样的试验。综上所述,可得到如下述结论:铌钢的奥氏体的再结晶温度高,因此在控制轧制区域Ⅲ的效果重要。低碳钢相变温度高,得不到奥氏体区的控制轧制效果,在低温精轧为铁索体相变后的轧制,而且铁素体的再结晶温度比相变温度低,因此造成铁索体晶粒粗大,结果是低碳钢的铁素体晶粒细化困难。 5 硫与延展性的问题 |

日本控制轧制技术的发展

新闻录入:贯通日本语 责任编辑:贯通日本语

相关文章

7月份日本出口H型钢22700吨,同比下降15.4%

日本螺纹钢厂开始上调9月份合同价

亚洲特钢申请破产引发日本部分铸件企业陷入采购荒

2011年前九个月日本特种钢产量同比下降0.8%

日本震后重建推迟 钢需求拉动低于预期

月16日本钢出台2010年8月份产品价格政策

今年5月份的日本粗钢生产量比去年同期猛增了50%

日本钢厂很可能接受三大矿山之一淡水河谷公司要求的季度价格

日本钢厂上周2号重废价格平均为27,121日圆/吨

日本钢厂开始与亚洲其他地区的经销商举行4季度发货的板坯价格谈判

日本6月份汽车制造业钢需求环比增23.6%

日本东京千叶县的新日本钢铁股份公司君津钢铁厂

高盛公司与日本确定了降价大约29%的基准价格

日本废钢期货6月2日报价较1日基本持稳

日本产经省预计二季度普钢出口365万吨

日本主要钢厂本年度获利可望超越预估

今年上半年日本粗钢产量创纪录

日本6月粗钢产量年比增加3.9%至1037万吨

日本钢厂与必和必拓达成矿石合同价格

日韩钢企追随宝钢接受力拓最高96.5%铁矿石涨幅

日本钢厂陆续与加、澳焦煤供应商达成价格协议

力拓与中国日本钢企的矿价谈判仍在继续

日本老牌杂志《主妇之友》将停刊

日本住金不锈钢管第二季度继续大幅减产

日本市场不锈钢存货量连续5个月持续下降