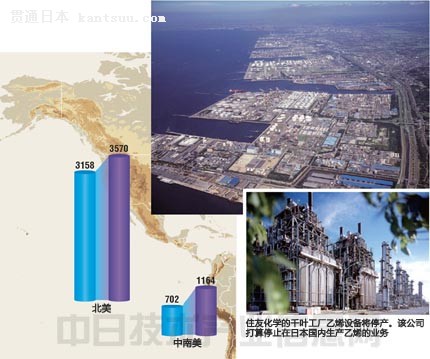

尽管日元贬值加快,但住友化学工业公司仍打算停止在日本国内生产乙烯。在长期日元升值的背景下,设备更新及人才培养落后于人,业务竞争力的下降超出预期。日元升值给日本制造业留下了很深的伤痕,要振兴材料产业,“安倍经济学”还面临诸多问题。 “虽然有些遗憾,但千叶工厂的乙烯设备从1970年开始使用,现在已经非常陈旧了。”住友化学社长十仓雅和在2月12日召开的中期经营计划说明会上表示,此次停产的原因是设备老化导致竞争力丧失。 住友化学将在迎来维修期限的2015年之前,停止使用该公司在日本国内唯一的乙烯生产设备。今后将增加从该公司与丸善石油化学公司共同出资的京叶乙烯公司采购乙烯,以维持供应链。 乙烯是聚乙烯、氯乙烯及聚酯等多种化学品的重要基础原料。日本大型化学企业的国内年产能合计为720万吨左右。而日本每年的内需只有500万吨左右。长期持续的日元升值导致出口量减少,大型化学企业一直苦于设备开工率低迷。

住友化学表示,尽管不采取裁员方式,但“加上部分下游产品的重组,合理化效果每年可达到100亿日元”。收益改善预测值如此之高,反映出了以前乙烯设备的收益之差。 日本化学领域面临六重苦和“三个障碍” 日本制造业此前一直饱受“六重苦”的折磨。除了日元升值导致出口困难之外,还包括高于其他国家的企业所得税率、电力价格、自由贸易协定尚未签订、缺乏灵活性的雇佣政策以及严格的环保限制。在这种情况下,大型化学企业无法下决心进行大胆投资来更新设备。 瑞银证券公司分析师高桥昌平指出:“日本的化学产业除了六重苦之外,还面临三个障碍。”其中之一便是设备老化。 住友化学的乙烯设备已使用40多年。其他公司也有不少在60年代至70年代日本经济高速增长期设置、目前仍在继续使用的设备。就连在日本国内拥有最新设备的京叶乙烯公司,也是1994年就已投产。即便对这些设备加以修理和改进,也很难在生产效率方面追赶上海外陆续建造的先进设备。 第二个障碍是生产规模因设计落后而太小。尽管日本国内有14家乙烯工厂,但其中过半数的年产量在50万吨以下。而中国却接连推出了年产规模达到100万吨的项目建设计划。住友化学在沙特阿拉伯建设的“Petro Rabigh”已经投产的一期工程就达到了年产130万吨的规模。 第三个障碍是海外开始广泛使用低成本原料。日本国内的乙烯利用石脑油制造,而如果使用从北美生产的页岩气中提取的乙烷,原料价格就会降至十分之一以下。美国陶氏化学公司打算在美国德克萨斯州新设建年产150万吨的乙烯制造工厂就是因为这一原因。如果使用高成本原料,日本企业就无法凭借竞争力与美国大型企业抗衡。 其实,还有其他证据可以证明日本的化学产业正面临危机。那就是事故多发。 日本总务省消防厅的统计结果显示,2011年危险物设施中发生的火灾及泄露事故达到585起。与1994年的287起相比,增加到了两倍。从最近的情况来看,三井化学公司岩国大竹工厂在2012年4月发生了大规模爆炸事故。因此,该公司不得不放弃全球份额占一成的粘合剂原料的复产计划。 NKSJ风险管理公司首席咨询师铃木拓人指出:“原因是因熟练技术工人大量退休而导致技术传承不足、设备老化以及维护保养成本削减等。”铃木认为,日元升值背景下的重组导致日本的制造基础变弱。 日本国内生产进一步缩小

其他大型化学企业目前也在加紧削减日本国内的乙烯产能。三菱化学公司将与旭化成化学公司联合运营冈山县的设备,并停止使用茨城县鹿岛事业所两套设备中的一套。 就算将这些举措考虑进去,还不足以消化日本国内的过剩产能。冈三证券公司分析师西平孝预测称:“(停产后)企业还会马上面临一个课题,那就是如何将产量调整到与内需相符的水平。”其原因是,目前约500万吨的日本国内年需求可能会在中长期内减少至300万~400万吨。 苦于内需减少的材料产业并不仅仅只有化学。新日铁住金公司称,该公司正在考虑撤并重组使用铁矿石和煤炭生产钢铁的高炉。而昭和电工公司社长市川秀夫表示:“只要汇率没有达到1美元兑换150日元的水平,就会继续推进(包括移至海外的)生产基地优化进程”。有类似想法的经营者不在少数。 客户企业的产量无望提高也是一个严峻问题。日本汽车工业会会长丰田章男在2月15日的记者会上强调:“希望大家能够了解此前的日元升值对日本的制造业造成了多大伤害。”如果无法保证日元贬值长期持续,估计汽车企业等就不会将移至海外的生产基地迁回日本国内。如果这样,材料厂商就无法轻易维持在日本国内的生产。 因市场对推进大胆货币宽松措施的“安倍经济学”充满期待,汇率行情转向了日元贬值,日本制造业目前正在享受日元贬值带来的好处。但要恢复日本国内生产,仍然面临诸多问题。日本能否阻止此前支撑制造业基础的材料产业陷入空洞化?(日经技术在线! 供稿) |

日元贬值依然无法扭转日本国内产业空洞化趋势

新闻录入:贯通日本语 责任编辑:贯通日本语

相关文章

安倍内阁支持率大跌引发担忧 日经指数下跌0.9%

日本10月份贸易顺差达到2854亿日元

东京股市10月份首次下跌

日本家庭难以维持家计?零花钱降到07年以来最低水平

日元贬值拉东京股市反弹

大部分日本企业不打算涨工资 “安倍经济学”遭打击

东京股市日经股指上涨0.69%

日本经济,有刺激却欠改革

日元贬值拉低薪酬 日本不再是外劳“高薪天堂”

日元贬值拉低薪酬 日本不再是外劳“高薪天堂”

日本“恐婚族”增多 “安倍经济学”闹的?

IMF建议日本立即以每年0.5%或1%的幅度分步增税

日媒用数据揭示“安倍经济学”真相

中国人赴日签证去年猛增85% 刷新此前最高纪录

优衣库拟重走低价线路 下调秋冬衣物价格

财经观察:三大悖论令“安倍经济学”不攻自破

记者手记:缺乏获得感的“安倍经济学”

优衣库4月日本国内销售额同比增长1.3%

外媒:安倍金融宽松政策出台三年 贫富差距扩大

社科院倪月菊:客观看待日本对华投资的变化

希拉里等批评日元贬值 “安倍经济学”尴尬遇阻

日媒:赴日“爆买”居然给日本和中国带来如此变化!

希拉里撰文指责日本干预日元汇率 反对参与TPP

日元兑美元汇率不降反升 连续大幅上涨

日本农林水产品出口额连续三年创新高